“Nuovi” materiali da costruzione

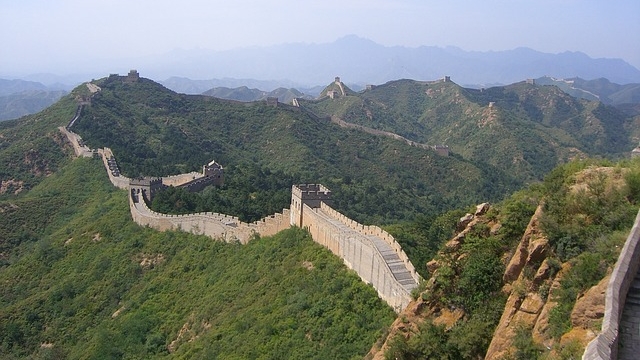

Ne “Il Milione” Marco Polo non menziona la Grande Muraglia, malgrado si tratti di una struttura imponente, realizzata con diversi materiali, tra i quali pietre, terra, sabbia e mattoni. Oggi, lo studio di materiali da costruzione alternativi all’acciaio e al cemento si basa anche sullo sfruttamento intelligente di risorse naturali, come il legno e le argille, e di prodotti di scarto o ottenuti da processi di riciclo, come ceramiche e aggregati. Enrico Garbin dell’Istituto di chimica della materia condensata e di tecnologie per l’energia del Cnr illustra come queste risorse possono essere ingegnerizzate per ottenere materiali

Nel suo libro, Marco Polo non cita la Grande Muraglia, sebbene sia un’opera colossale che per la sua costruzione ha comportato il lavoro di milioni di persone e ha richiesto l’impiego delle più disparate tecniche e di diversi materiali, tra i quali pietre, terra, sabbia e mattoni. Materiali usati ancora oggi per edificare, insieme ad altri, tra quali ad esempio il legno, utilizzato per millenni per costruire oggetti, case, edifici e ponti, e che sta rivivendo una seconda giovinezza come materiale da costruzione dal momento che, nonostante le sue proprietà meccaniche siano molto inferiori rispetto a quelle di metalli e leghe, se opportunamente processato e utilizzato può competere con questi ultimi come materiale strutturale, come spiega Enrico Garbin dell’Istituto di chimica della materia condensata e di tecnologie per l’energia (Icmate) del Cnr: “La struttura portante del legno è costituita da cellette di fibre di cellulosa aggregate e impregnate di emicellulosa e lignina, che si dispongono in maniera tale da creare dei canali ‘vuoti’, dove passano acqua e minerali. Attraverso processi simili a quelli utilizzati per ottenere la carta, rimuovendo parzialmente lignina ed emicellulose che conferiscono rigidità al legno e se opportunamente pressato, è possibile ottenere un materiale ancora più performante, con una densità superiore a quella del legno tal quale, con un rapporto forza su peso migliore di quello dell’acciaio”.

Da qui l’idea che, se possiamo realizzare edifici con l’acciaio, sarà possibile farlo con una risorsa rigenerabile come il legno: oggi, l’ingegnerizzazione di questa preziosa risorsa con metodi chimici, trattamenti termici e in pressione, permette di limitare molti dei problemi dovuti al degrado da agenti esterni, al rigonfiamento da assorbimento di acqua, alla propagazione degli incendi. “Il legno è un materiale infiammabile, tuttavia la combustione, soprattutto nel caso di elementi massivi come pareti o colonne, è lenta, essendo esso un buon isolante termico, formando uno strato carbonioso che funge da barriera. E, se necessario, attraverso rivestimenti con materiali inorganici è possibile ritardare la reazione al fuoco”, continua il ricercatore del Cnr-Icmate.

A parte l’aspetto green dello sfruttamento di una risorsa che non richiede processi particolarmente energivori come il calcestruzzo - sempre che la gestione di boschi e foreste sia responsabile - l’intrinseca flessibilità del legno, accoppiata a opportune connessioni, lo rende resiliente anche alle sollecitazioni sismiche. “I tipi di legno ingegnerizzato attualmente impiegati sono essenzialmente due: il legno lamellare incrociato (CLT o X-LAM) per muri e solai, e il GLULAM (Glued-Laminated Timber) per elementi portanti come travi e colonne, entrambi costituiti da lamelle di legno incollate le une sulle altre”, chiarisce Garbin.

I grattacieli in legno, i cosiddetti “timber skycraper” sono già una realtà, come ad esempio il The Farmhouse e l’HoHo a Vienna. In Italia, un esempio di grandi strutture sono le cupole geodetiche in legno lamellare costruite nella centrale Enel “Federico II” di Brindisi, un deposito coperto che ha un diametro di 243 m e un’altezza che supera i 40 m. “Una ancora maggiore diffusione di corsi di formazione, sia nei classici percorsi di istruzione che nell’apprendimento permanente, potrebbe portare a una valorizzazione sostenibile di una risorsa rigenerabile come il legno”, commenta l’esperto.

Sempre guardando alla sostenibilità, l’alluminio sta guadagnando sempre più spazio fra i materiali strutturali per via dei minori costi termici della lavorazione rispetto all’acciaio, essendo un metallo con punto di fusione intorno a 660°C, e perché è riciclabile. Per poterlo sfruttare per la costruzione, l’alluminio deve essere presente in lega con altri metalli come rame, magnesio, manganese, zinco; in questo modo se ne incrementa la capacità di sopportare un carico senza eccessive deformazioni plastiche o cedimenti. “Il grado di avanzamento tecnologico sulla lavorazione e ingegnerizzazione dell’alluminio è sicuramente maggiore rispetto all’acciaio, se non altro perché le leghe di alluminio sono utilizzate nei settori automobilistico e aerospaziale , in virtù della loro leggerezza e proprietà fisiche”, spiega il ricercatore. “Le leghe di alluminiio sono, inoltre, resistenti alla corrosione e al degrado, per cui non necessitano di rivestimenti protettivi e di relativa manutenzione. Un altro aspetto importante è che un progettista ha più libertà nel disegnare gli elementi costruttivi: mentre l’acciaio da costruzione viene lavorato principalmente per laminazione, le leghe di alluminio vengono formate per estrusione e questo permette di scegliere una più ampia varietà di profili e sezioni”.

L’alluminio in lega viene impiegato, ed esempio, nelle coperture delle piscine, per i ponti in prossimità di fiumi, opere idrauliche e strutture offshore sottoposte all’ambiente marino umido e corrosivo. Un esempio di struttura realizzata con questo materiale sono le cupole geodetiche della centrale Enel di Civitavecchia, che si trovano in prossimità del mare.

Per quanto riguarda invece la filiera del cemento, la tendenza è quella di ridurre l’elevato impatto ambientale della produzione utilizzando cementi compositi, inglobando materiali come calcari, pozzolane e i cosiddetti “secondary raw materials - SRM”, ovvero materiali derivati da processi di riciclo o recupero di scarti di lavorazione come vetri, ceramici e aggregati, metalli e leghe. “Un esempio è il cemento LC3 (Limestone calcined clay cement) ottenuto sostituendo parte del clinker, il componente base del cemento Portland ricavato trattando la marna a temperature oltre i 1.400°C, con argille la cui temperatura di calcinazione è inferiore. Il cemento LC3 ricade nella nuova famiglia dei cementi tipo II (CEM-II) approvata dallo standard europeo EN 197-5 del 2021”, sottolinea Garbin. “Lo stesso standard ha anche introdotto la famiglia dei cementi compositi tipo IV (CEM-IV), che permette un più ampio uso degli SRM. Attualmente sono presenti oltre 25 costruzioni in LC3, tra le quali l’ambasciata svizzera a Delhi. La reazione pozzolanica che porta alla formazione di silicati idrati di calcio (dette anche fasi C-S-H) a partire da precursori contenenti silicati o alluminati è alla base delle proprietà leganti del cemento”.

Non va poi dimenticata la conoscenza offerta dal calcestruzzo romano, che sfruttava materiali ad attività pozzolanica come le ceneri vulcaniche di Pozzuoli. “Recenti studi internazionali sulle composizioni del calcestruzzo romano, che è in quanto tale un esperimento in corso da oltre 2.000 anni, indicano che ci sono ancora dettagli composizionali e meccanismi di reazione da comprendere sull’evoluzione di questo importantissimo materiale da costruzione, potenzialmente sfruttabili per rendere più sostenibili e durevoli i cementi moderni”, conclude il ricercatore.

Anche nell’ambito dei materiali da costruzione, dunque, guardare al passato permette di progettare e sviluppare edifici in maniera più sostenibile, anche sfruttando le risorse locali.

Fonte: Enrico Garbin, Istituto di chimica della materia condensata e di tecnologie per l’energia, enrico.garbin@cnr.it